Informazioni di Base.

Model No.

KXD-SSW1519

Member

Steeltruss

Type of Steel For Building Structure

Acciaio ad alta resistenza

Carbon Structural Steel

Q235

Residential Wall Structure

Muro Stud

Application

Acciaio Laboratorio, Struttura in acciaio della piattaforma

dimensioni

secondo le esigenze del cliente

riferimento colore

Ral

membro del team di progettazione

20

controllo qualità

ogni giorno

ciclo di vita

80 anni

periodo di costruzione

60 giorni

gestione dei progetti

soluzione per la sicurezza delle chiavi

strumenti di progettazione

cad

Pacchetto di Trasporto

Seaworthy Package

Specifiche

SGS ISO

Marchio

KXD

Origine

Qingdao, China

Codice SA

9406000090

Capacità di Produzione

2000ton/Month

Descrizione del Prodotto

(1)che cos'è l'edificio in acciaio preingegnerizzato?

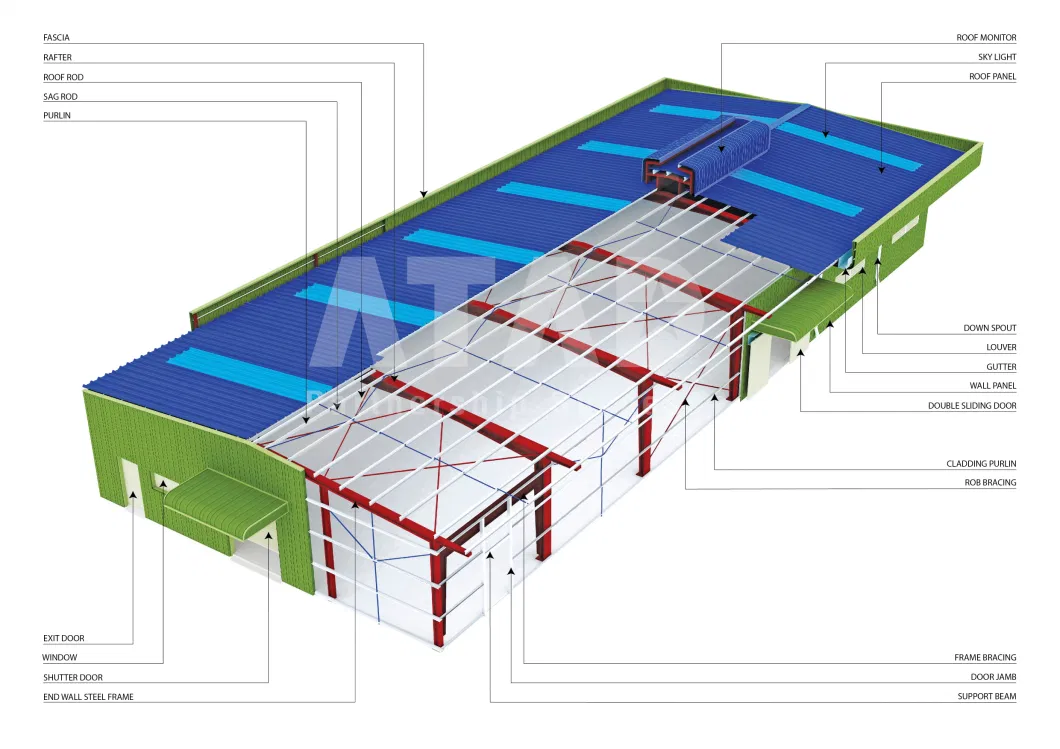

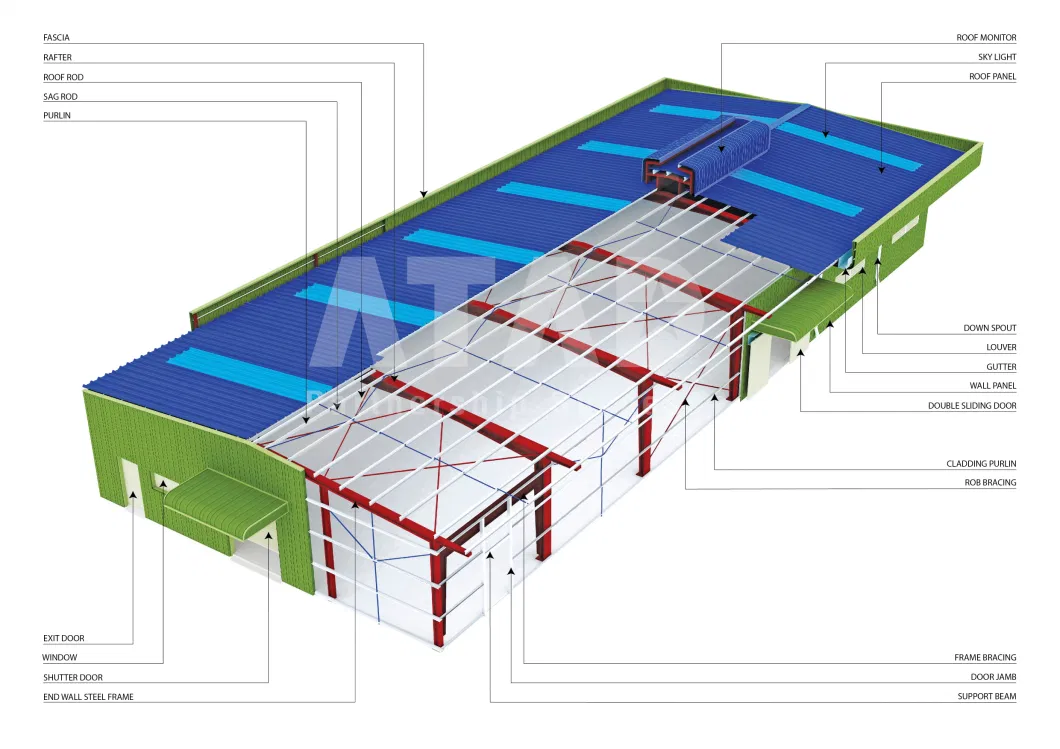

Gli edifici in acciaio con progettazione PE sono strutture in acciaio costruite su un concetto strutturale di elementi primari, elementi secondari, teli da tetto e da parete collegati tra loro e vari altri componenti dell'edificio.

Questi edifici possono essere dotati di diverse aggiunte strutturali e non strutturali quali lucernari, luci da parete, bocchette turbo, ventilatori per creste, bocchette, monitor per tetto, porte e finestre, tralicci, pavimenti mezzanino, fascine, tettoie, sistemi di gru, isolamento, ecc., in base alle esigenze del cliente. Tutti gli edifici in acciaio sono progettati su misura per essere più leggeri e di alta resistenza.

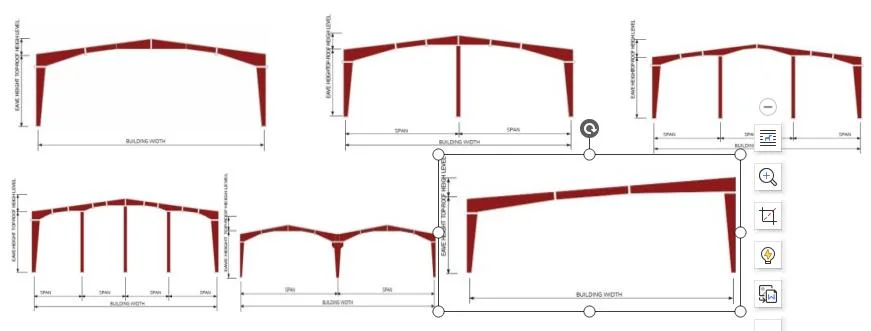

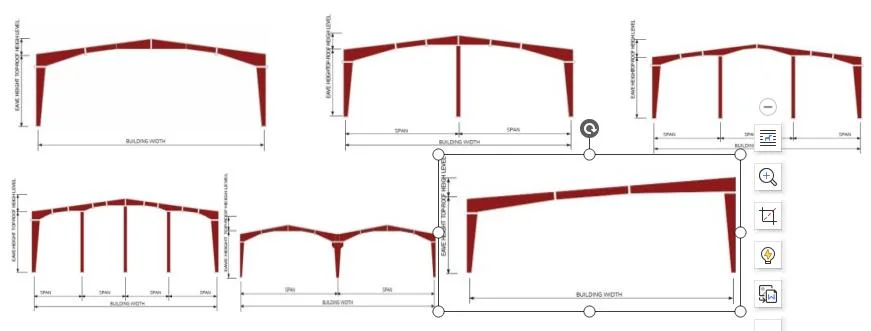

(2)modello di edifici in acciaio preingegnerizzati

(3)applicazioni di edifici in acciaio preingegnerizzati

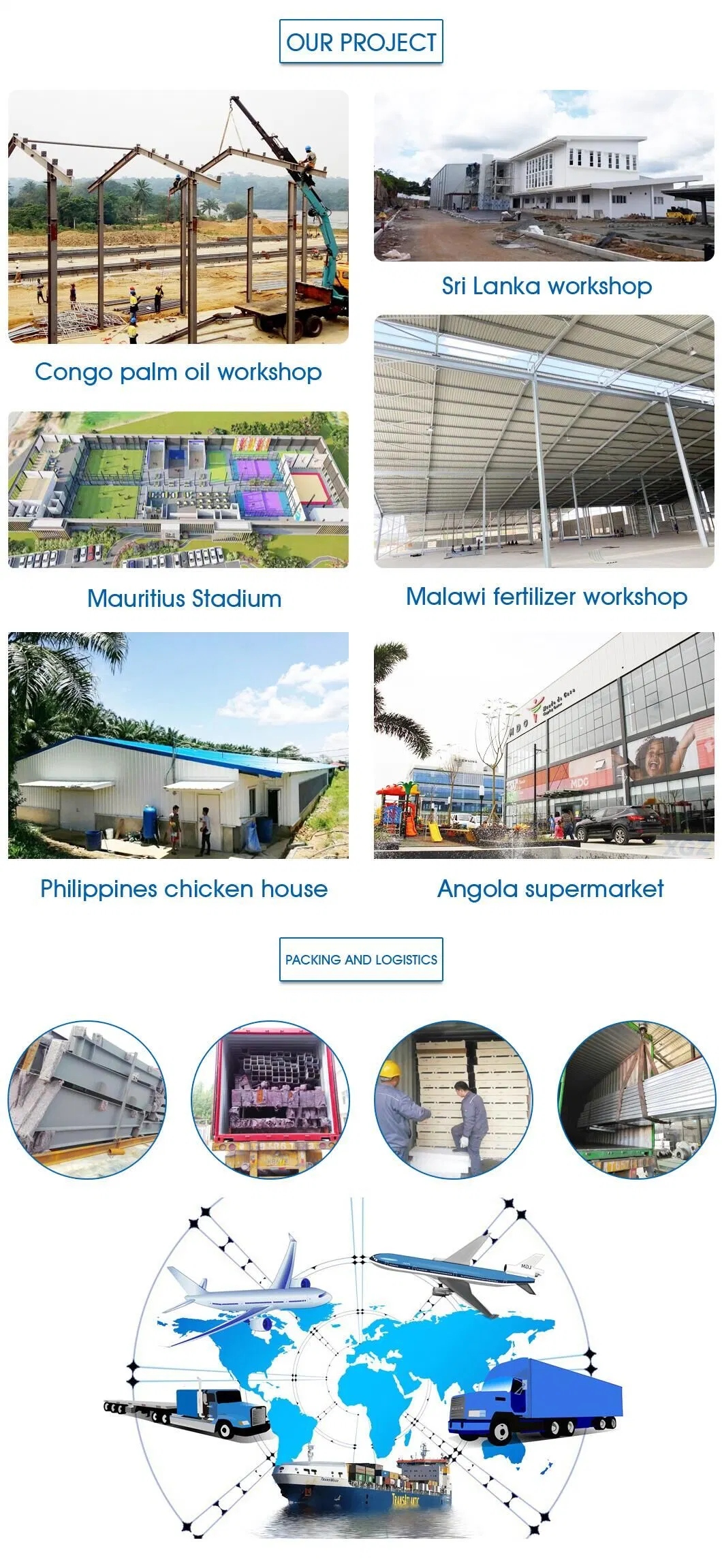

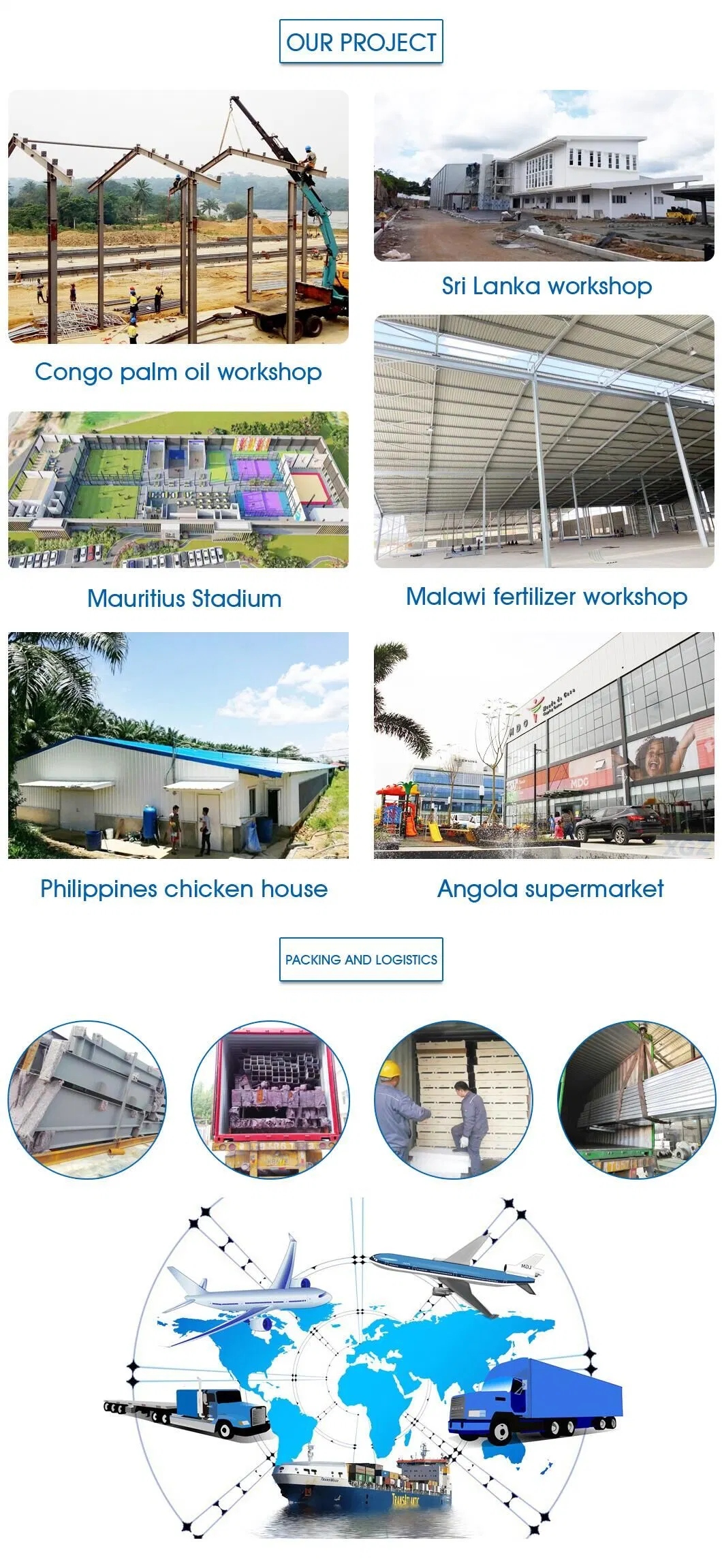

Gli edifici preingegnerizzati sono le soluzioni più flessibili per appaltatori e proprietari. Con i vantaggi di basso costo, elevata durata, controllo di qualità perfetto e rapida costruzione; PEB sono utilizzati per varie applicazioni come fabbriche, magazzini, centri logistici, showroom, centri commerciali, scuole, ospedali, edifici comunali, ecc…

L'applicazione delle PEB:

Industriale: Fabbriche, officina, magazzini, magazzini, magazzini frigoriferi, mulini in acciaio, Impianto di assemblaggio

Commerciale: Showroom, supermercati, uffici, centri commerciali, sale espositive, Ristoranti, Centri logistici, edifici a più piani

Commerciale: Showroom, supermercati, uffici, centri commerciali, sale espositive, Ristoranti, Centri logistici, edifici a più piani

Pubblico: Scuole, Ospedali, sale conferenze, Laboratori, Musei, Stadi

Pubblico: Scuole, Ospedali, sale conferenze, Laboratori, Musei, Stadi

(5)componenti di un edificio in acciaio preingegnerizzato:

Gli edifici in metallo preingegnerizzati sono composti dai seguenti componenti:

Membri principali/fotogrammi principali

Gli edifici in acciaio con progettazione PE sono strutture in acciaio costruite su un concetto strutturale di elementi primari, elementi secondari, teli da tetto e da parete collegati tra loro e vari altri componenti dell'edificio.

Questi edifici possono essere dotati di diverse aggiunte strutturali e non strutturali quali lucernari, luci da parete, bocchette turbo, ventilatori per creste, bocchette, monitor per tetto, porte e finestre, tralicci, pavimenti mezzanino, fascine, tettoie, sistemi di gru, isolamento, ecc., in base alle esigenze del cliente. Tutti gli edifici in acciaio sono progettati su misura per essere più leggeri e di alta resistenza.

(2)modello di edifici in acciaio preingegnerizzati

(3)applicazioni di edifici in acciaio preingegnerizzati

Gli edifici preingegnerizzati sono le soluzioni più flessibili per appaltatori e proprietari. Con i vantaggi di basso costo, elevata durata, controllo di qualità perfetto e rapida costruzione; PEB sono utilizzati per varie applicazioni come fabbriche, magazzini, centri logistici, showroom, centri commerciali, scuole, ospedali, edifici comunali, ecc…

L'applicazione delle PEB:

Industriale: Fabbriche, officina, magazzini, magazzini, magazzini frigoriferi, mulini in acciaio, Impianto di assemblaggio

Commerciale: Showroom, supermercati, uffici, centri commerciali, sale espositive, Ristoranti, Centri logistici, edifici a più piani

Commerciale: Showroom, supermercati, uffici, centri commerciali, sale espositive, Ristoranti, Centri logistici, edifici a più piani  Pubblico: Scuole, Ospedali, sale conferenze, Laboratori, Musei, Stadi

Pubblico: Scuole, Ospedali, sale conferenze, Laboratori, Musei, Stadi Altri: Fattorie, rifugi per servizi pubblici, stazioni di pompaggio, hangar per aerei, terminal aeroportuali

(4)perché scegliere edifici in acciaio preingegnerizzati?1. Risparmio sui costi

Il prezzo per metro quadrato può essere inferiore del 25%-30% rispetto agli edifici in acciaio tradizionali. Il costo di erezione del sito è basso a causa dei tempi di erezione più rapidi e del processo di erezione più semplice.2. Erezione rapida

Tutti i componenti in acciaio sono fabbricati in fabbrica e collegati tramite bulloni sul sito. Il processo di erezione è quindi rapido, passo dopo passo, facile da installare e richiede un'apparecchiatura semplice. 60% in meno di tempo di costruzione rispetto all'edificio tradizionale R.C.C (cemento armato).3. Flessibilità

Gli edifici in acciaio preingegnerizzati sono flessibili in qualsiasi esigenza di progettazione, facili da espandere in futuro ed economici anche con costi di trasporto ridotti.4. Efficienza energetica

Oggi , gli edifici preingegnerizzati sono la soluzione ecologica per l'ambiente con riduzione di CO2, efficienza energetica e riciclabilità.(5)componenti di un edificio in acciaio preingegnerizzato:

Gli edifici in metallo preingegnerizzati sono composti dai seguenti componenti:

Membri principali/fotogrammi principali

Membri secondari / membri a freddo

Pannelli a parete e tetto

Accessori, bouts, sistema di gru, sistema di soppalco, isolamento, ecc.

Pannelli sandwich MEMBRI PRIMARI / FOTOGRAMMI PRINCIPALI

Arcarecci, travi e montanti a carenatura sono elementi in acciaio formati a freddo che hanno una resistenza allo snervamento minima di 345 MPa (50,000 psi) e sono conformi alle specifiche fisiche GB/ISO/CE o equivalenti.

PANNELLI/PANNELLI PER TETTI E PARETI

I pannelli in acciaio standard hanno uno spessore di 0.3,0.4 0.5 mm o 0.6 mm e una resistenza allo snervamento minima di 345 MPa. I pannelli in acciaio sono zincati a caldo e zincati con rivestimento in zinco o zinco-alluminio. Il materiale di base viene pretrattato prima di applicare un primer resistente alla corrosione e un rivestimento superiore. Lo spessore combinato della pellicola verniciata è di 25 micron sul lato anteriore e di 12 micron sul lato opposto.

ALTRI ACCESSORI PER L'EDILIZIA

Altri accessori per l'edilizia includono bulloni di ancoraggio, dispositivi di fissaggio (bulloni, dadi, tenditore, bulloni a espansione), grondaie, downspouts, porte, finestre, ventilatori, pannelli lucernari, feritoie e tutti gli altri materiali correlati all'edilizia.

(6)programmazione e dichiarazione sul metodo di fabbricazione della struttura in acciaio:

Lo scopo della dichiarazione di metodo è descrivere le linee guida e la metodologia seguite dalla nostra azienda durante la fabbricazione, la sabbiatura, la verniciatura e la fornitura di strutture preingegnerizzate per qualsiasi progetto di costruzione in acciaio.

A:procedura di ricezione del materiale: Verificare i documenti di ricezione e la quantità di materiale ricevuto dai negozi.

Inviare il carico per l'ispezione QC da parte dei negozi.

Come prima ispezione , il controllo qualità deve eseguire un'ispezione visiva per confermare le condizioni della superficie e per eventuali danni, comprese le condizioni di imballaggio e imballaggio.

Il controllo qualità deve eseguire l'ispezione dimensionale se il materiale trovato accettato durante l'ispezione visiva e il materiale sarà restituito al fornitore se viene rifiutato.

Nell'ispezione dimensionale, il controllo qualità deve controllare tutte le dimensioni, quali lunghezza, larghezza, profondità, spessore , ecc.

Una volta che il materiale è accettato nell'ispezione dimensionale, i documenti di supporto come MTC saranno verificati da QC per assicurare che il numero di calore nel materiale corrisponda al numero di calore nel materiale ricevuto.

Il CQ prepara il rapporto di ispezione dei materiali in entrata secondo le ispezioni effettuate sopra.

B:preparazione del materiale Il reparto progettazione e sviluppo farà i disegni della struttura del progetto. Come da disegni, il reparto di produzione preparerà gli articoli. La preparazione degli elementi è divisa in due.

PREPARAZIONE DELLE PIASTRE

I disegni sono trasferiti a qualsiasi dispositivo di memorizzazione utilizzando il software esperto.

Questi disegni devono essere copiati nella macchina per la lavorazione delle lastre.

Secondo i disegni , la preparazione dei pezzi deve essere effettuata .

La macchina automatizzata rileva la lunghezza della piastra ed esegue la lavorazione della piastra secondo i file NC alimentati in un software esperto. La punzonatura del contrassegno di parte sulla piastra viene eseguita per prima.

La foratura delle piastre avviene in base alle lime NC nella macchina.

Il taglio al plasma delle piastre verrà infine eseguito .

PREPARAZIONE DI TRAVI/TUBI ECC.

I disegni di fabbricazione devono essere preparati dal reparto di progettazione e inseriti nella macchina di taglio e foratura automatizzata.

Successivamente, la macchina automatizzata esegue la perforazione dove necessario, come indicato nei disegni.

Dopo aver completato il processo di taglio e foratura, il lavoro deve essere trasferito dalla macchina perforatrice alla sezione di montaggio.

C:adattamento I disegni di fabbricazione sono rilasciati dall'ingegnere di produzione al supervisore della produzione per l'esecuzione in ordine di priorità

Questi disegni devono essere forniti ai costruttori per l'adattamento del lavoro.

Le travi preparate e gli altri dettagli di connessione devono essere raccolti dai costruttori per l'adattamento del lavoro.

Gli altri elementi , quali piastre terminali , piastre di rinforzo , rinforzi, ganci per arcareccio, ganci angolari di sostegno , ecc. , devono essere fissati nei punti appropriati menzionati nel disegno di fabbricazione mediante saldatura a tratti.

Una volta completata la messa a punto del lavoro, il reparto di produzione offrirà al reparto CQ per l'ispezione.

D:saldatura e molatura PROCEDURA- SALDATURA AD ARCO SOMMERSA

Il supervisore della produzione pianifica i lavori da saldare.

Per la saldatura devono essere presi solo gli elementi montati e accettati dal QC.

Pulire il punto in cui deve essere eseguita la saldatura senza polvere, olio, grasso, ecc.

Impostare l'alimentazione e la tensione del filo per la saldatura.

La dimensione del raccordo non deve superare lo spessore minore della parte, salvo diversa indicazione nel disegno.

I parametri di dimensione del raccordo verranno mantenuti in base a. grafico visualizzato nell'area di saldatura preparata in base Su standard GB50661-2011

Dopo la saldatura, rimuovere completamente le scorie e gli spranghini.

Smerigliare le bavature, i bordi affilati e i rinforzi eccessivi.

Offrire al CQ per l'ispezione.

PROCEDURA - SALDATURA MIG

Il supervisore della produzione pianifica i lavori da saldare.

Per la saldatura devono essere presi solo gli elementi montati e accettati dal QC.

Pulire il punto in cui deve essere eseguita la saldatura senza polvere, olio, grasso, ecc.

Impostare l'alimentazione e la tensione del filo per la saldatura.

La dimensione del raccordo non deve superare lo spessore minore della parte, salvo diversa indicazione nel disegno.

I parametri di dimensione del raccordo verranno mantenuti in base a. grafico visualizzato nell'area di saldatura preparata in base Su standard GB50661-2011

Dopo la saldatura, rimuovere completamente le scorie e gli spranghini.

Smerigliare le bavature, i bordi affilati e i rinforzi eccessivi.

Offrire al CQ per l'ispezione.

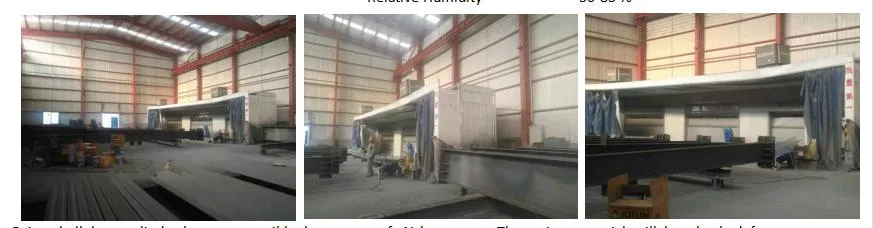

E: brillamento

MANIPOLAZIONE E PREPARAZIONE DEL MATERIALE PRIMA DELLA SABBIATURA

Prima di iniziare qualsiasi lavoro, il Tool Box Talk deve essere eseguito da Foreman per ogni attività coinvolta nella fase di sabbiatura automatica e manuale. L'area di lavoro deve essere barricata con avvisi informativi inviati per avvisare i passanti dell'operazione all'interno.

L'ID dell'acciaio da sabbiare deve essere registrato da Foreman a turno ai fini della tracciabilità.

I profilati di acciaio da sabbiare devono essere fatti girare sul cestello "in-feed". La rastrelliera "in-feed" deve essere costruita su misura e a livello con i rulli del trasportatore. Tutte le operazioni di rigging devono essere pianificate prima dell'elenco degli articoli. Tutto il personale coinvolto deve essere adeguatamente addestrato e qualificato per il lavoro che sta svolgendo.

Una volta che la materia prima è stata posta sulla griglia "in-feed", può essere pulita con aria ad alta pressione per rimuovere la polvere dalla superficie dell'articolo.

CARICAMENTO DEL CONVOGLIATORE DI ALIMENTAZIONE

Una volta pulito, il materiale viene alimentato nella camera della macchina automatizzata attraverso il trasportatore. La camera è costituita da due vestiboli in ingresso e in uscita , sui quali sono appesi delle tende di gomma, che servono a prevenire la fuoriuscita di abrasivi durante il processo di brillamento.

SABBIATURA AUTOMATICA DELLA MATERIA PRIMA

L'operatore della macchina sarà addestrato all'uso. Durante la fase di messa in servizio, il fornitore formerà il personale selezionato nell'uso e nella manutenzione sicuri della macchina. Questi individui da soli potranno eseguire il pannello di controllo della macchina.

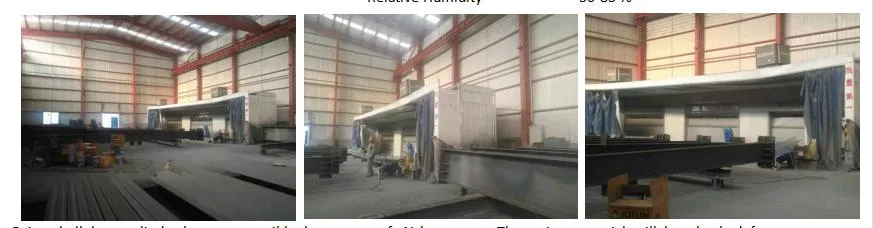

Nella camera di scoppio centrale vera e propria, sei ruote montate internamente ruotano ad alta velocità, gettando la miscela di lavorazione del granaio di acciaio ad alta velocità direttamente sul substrato di acciaio, che è l'attività di sabbiatura effettiva. Man mano che le travi strutturali si muovono lentamente attraverso la camera, emerge attraverso il vestibolo di uscita completamente pulito (Grade - SA 2/2.5). Gli operatori non devono maneggiare o toccare i fasci durante il processo di brillamento. Una volta usciti completamente, viene nuovamente arrotolato manualmente dal trasportatore su un "rack di alimentazione in uscita" pronto per l'adescamento.

Tutto il personale che lavora con la macchina per sabbiatura automatica deve indossare DPI completi oltre alla protezione per le orecchie quando si trova nelle immediate vicinanze della macchina. La segnaletica deve essere apppressa sulla macchina per ricordare al personale di rispettare tali requisiti.

Una volta che la superficie blastata è stata accettata dal QC, l'applicazione del primer può iniziare, a condizione che i controlli delle condizioni ambientali risultino soddisfacenti. Questi devono essere controllati e registrati prima di ogni applicazione. Per procedere con i rivestimenti, la superficie deve essere almeno 3˚C al di sopra della temperatura del punto di rugiada e l'umidità relativa deve essere del 85% o inferiore. La superficie deve essere asciutta e priva di olio, grasso e sali solubili, sporgenze, bordi taglienti o laminazioni visibili e non superare 40˚C di temperatura.

Applicazione

Prima dell'applicazione, il controllo di qualità deve essere eseguito nell'atmosfera Condizioni conformi a GB50205-2001

Grado standard: Temperatura dell'aria 5-40 ºC

Temperatura del substrato 23-40 ºC

Umidità relativa 50-85 %

La vernice deve essere applicata, ove possibile, mediante spray senza aria. Il materiale verniciato verrà controllato per verificarne la conformità con le limitazioni di durata, la temperatura e il numero di lotto. Il rapporto di miscelazione, la dimensione della punta e il metodo di agitazione devono essere controllati mediante QC per garantire l'aderenza alle raccomandazioni approvate dal produttore ITP e vernice. La vita del vaso sarà monitorata anche una volta mescolato. Per l'applicazione di materiali vernicianti devono essere utilizzati solo applicatori spray esperti e tutti devono indossare i dispositivi di protezione individuale appropriati per il lavoro.

La vernice deve essere applicata, ove possibile, mediante spray senza aria. Il materiale verniciato verrà controllato per verificarne la conformità con le limitazioni di durata, la temperatura e il numero di lotto. Il rapporto di miscelazione, la dimensione della punta e il metodo di agitazione devono essere controllati mediante QC per garantire l'aderenza alle raccomandazioni approvate dal produttore ITP e vernice. La vita del vaso sarà monitorata anche una volta mescolato. Per l'applicazione di materiali vernicianti devono essere utilizzati solo applicatori spray esperti e tutti devono indossare i dispositivi di protezione individuale appropriati per il lavoro.

Durante l'applicazione, l'applicatore a spruzzo deve rilevare le letture WFT (Wet Film Thickness, spessore pellicola umida) in conformità con l'ITP approvato per garantire che venga raggiunto il WFT target. Verranno eseguiti controlli a campione per il controllo qualità per verificare la conformitàSpecificazione del sistema di verniciatura:

Mano di fondo: Secondo il progetto richiesto, seconda mano: Secondo il progetto richiesto, terza mano: Secondo il progetto richiesto

Ritocco in loco - dopo l'erezione

G:carico e spedizione

Riceve i componenti finiti dalla produzione (reparto di verniciatura) e li memorizza correttamente nel cantiere.

Organizzare i carrelli delle aziende firmate per contratto, immediatamente dopo aver ottenuto la liquidazione del lavoro per il carico.

Il caricamento può iniziare una volta confermati tutti i dettagli.

Le copie di tutti i documenti devono essere conservate nel file del lavoro.

(7)Standard e controllo di qualità:

Con 20 anni di garanzia nel settore della costruzione di acciaio, la nostra azienda ha standard sulla qualità della costruzione di acciaio. Abbiamo acquisito la certificazione ISO9001 e CE. I seguenti sono gli standard correlati che seguiamo rigorosamente per la progettazione e la fabbricazione di edifici in acciaio:

GB/T 1591-2008/2018

GB/T 11263-2010

GB/T 2518-2008

GB/T 12754-2006

GB/T 1228-2006

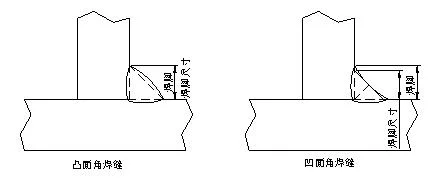

Qui prendiamo un esempio sullo standard di processo, fabbricazione e controllo qualità sulla dimensione della saldatura del raccordo.

1. Scopo

Per garantire la qualità della saldatura d'angolo, soddisfare i requisiti tecnici dei componenti saldati e migliorare la standardizzazione della nostra fabbricazione, formuliamo questo regolamento in modo speciale.

2. Ambito di applicazione

Questo manuale si applica alla progettazione, alla fabbricazione e all'ispezione per la dimensione della saldatura del raccordo.

3. Dimensione del gambo di saldatura del raccordo:

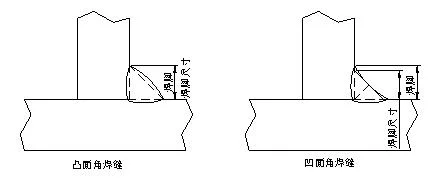

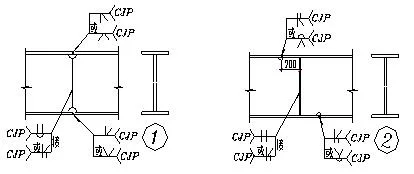

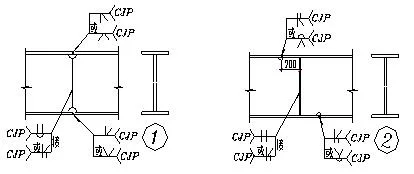

3.1. Definizione della dimensione del gambo di saldatura con raccordo (K):

Lunghezza dei cateti dal triangolo massimo isoscele che si è estratto dal tratto di cordone di saldatura.

Per la dimensione del gambo di saldatura con raccordo senza scanalatura, vedere la figura 1;

Per la dimensione del tratto di raccordo con scanalatura PJP o CJP, vedere l'illustrazione 2 (ad esempio, prendere il CJP)

3.2. Requisiti di dimensione del gambo di saldatura con raccordo:

3.2. Requisiti di dimensione del gambo di saldatura con raccordo:

3.2.1. Tutte le dimensioni della saldatura del raccordo non devono essere inferiori ai valori di disegno e disegno.

3.2.2. Dimensione minima della saldatura d'angolo K≥1.5×,

spessore t dell'elemento di saldatura più spesso (si potrebbe adottare lo spessore degli elementi di saldatura più sottili quando è saldato mediante elettrodo alcalino a basso idrogeno). La dimensione minima della saldatura ad angolo potrebbe essere ridotta di 1 mm quando adottata mediante saldatura ad arco sommerso;

La dimensione della saldatura del raccordo deve essere aumentata di 1 mm quando si applica alla saldatura del raccordo a lato singolo della sezione T.

Quando lo spessore t≤4mm, la dimensione minima della saldatura del raccordo deve essere uguale allo spessore dell'elemento.

3.2.3. Dimensione massima saldatura d'angolo K≤1,2t

spessore t degli elementi di saldatura più sottili(eccetto la struttura del tubo in acciaio)

3.2.4. Quando la saldatura d'angolo è sul bordo degli elementi di saldatura (t), la dimensione della saldatura d'angolo non può superare il bordo dell'elemento di saldatura e la dimensione massima della saldatura è la seguente:

1)quando t≤6mm,K≤t;

2)quando t>6mm,K≤t-(1~2)mm

3.2.5. Per la dimensione della saldatura del raccordo in fori circolari o fori per trincea , K≤(1/3)d

diametro d del foro circolare o diametro corto del foro di trincea

3.2.6. Per la dimensione della saldatura del raccordo senza scanalatura, non deve essere superiore a 17 mm. Se deve essere superiore a 17 mm a causa del peso del carico, fuori dal fattore economico, deve essere cambiato in saldatura ad angolo CJP o PJP.

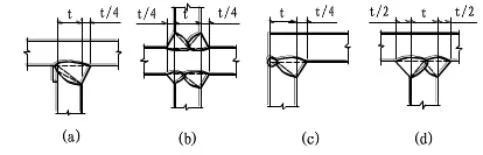

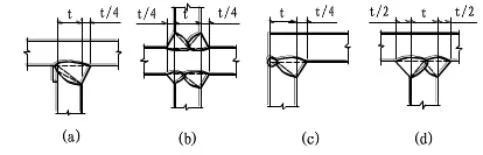

3.2.7. Per la saldatura d'angolo che richiede CJP:K≥t/4, vedere le foto del punto 3(a)(b)(c). Per la dimensione della saldatura di raccordo tra la piastra a nastro e la piastra della flangia superiore da alcuni elementi importanti (ad esempio, se è richiesto un progetto di fatica), dalla trave della gru o da elementi simili, potrebbe essere t/2 e non può superare i 10 mm nel frattempo.

Illustrazione 3

Selezione della dimensione della saldatura del raccordo

In base allo standard e alla nostra esperienza e al processo effettivo, i requisiti sulla dimensione della saldatura del raccordo devono essere i seguenti (in termini di quando non vi è alcuna richiesta di disegno ma è presente una richiesta di ispezione):

Nota: 1) spessore dell'elemento di saldatura t--più sottile

La dimensione minima della saldatura del raccordo può essere valutata in base al grafico seguente:

MEMBRI PRIMARI / FOTOGRAMMI PRINCIPALI

Gli elementi principali sono gli elementi principali di supporto e trasporto del carico di un edificio preingegnerizzato. Gli elementi principali del telaio comprendono colonne, travi e altri elementi di supporto. La forma e le dimensioni di questi elementi variano in base all'applicazione e ai requisiti.

MEMBRI SECONDARI / MEMBRI A FREDDO

Struttura strutturale secondaria si riferisce a arcarecci, travi, travi a carenatura, controvento, controventatura a flangia, angoli di base, clip e altre parti strutturali varie.Arcarecci, travi e montanti a carenatura sono elementi in acciaio formati a freddo che hanno una resistenza allo snervamento minima di 345 MPa (50,000 psi) e sono conformi alle specifiche fisiche GB/ISO/CE o equivalenti.

PANNELLI/PANNELLI PER TETTI E PARETI

I pannelli in acciaio standard hanno uno spessore di 0.3,0.4 0.5 mm o 0.6 mm e una resistenza allo snervamento minima di 345 MPa. I pannelli in acciaio sono zincati a caldo e zincati con rivestimento in zinco o zinco-alluminio. Il materiale di base viene pretrattato prima di applicare un primer resistente alla corrosione e un rivestimento superiore. Lo spessore combinato della pellicola verniciata è di 25 micron sul lato anteriore e di 12 micron sul lato opposto.

ALTRI ACCESSORI PER L'EDILIZIA

Altri accessori per l'edilizia includono bulloni di ancoraggio, dispositivi di fissaggio (bulloni, dadi, tenditore, bulloni a espansione), grondaie, downspouts, porte, finestre, ventilatori, pannelli lucernari, feritoie e tutti gli altri materiali correlati all'edilizia.

(6)programmazione e dichiarazione sul metodo di fabbricazione della struttura in acciaio:

Lo scopo della dichiarazione di metodo è descrivere le linee guida e la metodologia seguite dalla nostra azienda durante la fabbricazione, la sabbiatura, la verniciatura e la fornitura di strutture preingegnerizzate per qualsiasi progetto di costruzione in acciaio.

A:procedura di ricezione del materiale:

Inviare il carico per l'ispezione QC da parte dei negozi.

Come prima ispezione , il controllo qualità deve eseguire un'ispezione visiva per confermare le condizioni della superficie e per eventuali danni, comprese le condizioni di imballaggio e imballaggio.

Il controllo qualità deve eseguire l'ispezione dimensionale se il materiale trovato accettato durante l'ispezione visiva e il materiale sarà restituito al fornitore se viene rifiutato.

Nell'ispezione dimensionale, il controllo qualità deve controllare tutte le dimensioni, quali lunghezza, larghezza, profondità, spessore , ecc.

Una volta che il materiale è accettato nell'ispezione dimensionale, i documenti di supporto come MTC saranno verificati da QC per assicurare che il numero di calore nel materiale corrisponda al numero di calore nel materiale ricevuto.

Il CQ prepara il rapporto di ispezione dei materiali in entrata secondo le ispezioni effettuate sopra.

B:preparazione del materiale

PREPARAZIONE DELLE PIASTRE

I disegni sono trasferiti a qualsiasi dispositivo di memorizzazione utilizzando il software esperto.

Questi disegni devono essere copiati nella macchina per la lavorazione delle lastre.

Secondo i disegni , la preparazione dei pezzi deve essere effettuata .

La macchina automatizzata rileva la lunghezza della piastra ed esegue la lavorazione della piastra secondo i file NC alimentati in un software esperto. La punzonatura del contrassegno di parte sulla piastra viene eseguita per prima.

La foratura delle piastre avviene in base alle lime NC nella macchina.

Il taglio al plasma delle piastre verrà infine eseguito .

PREPARAZIONE DI TRAVI/TUBI ECC.

I disegni di fabbricazione devono essere preparati dal reparto di progettazione e inseriti nella macchina di taglio e foratura automatizzata.

Successivamente, la macchina automatizzata esegue la perforazione dove necessario, come indicato nei disegni.

Dopo aver completato il processo di taglio e foratura, il lavoro deve essere trasferito dalla macchina perforatrice alla sezione di montaggio.

C:adattamento

Questi disegni devono essere forniti ai costruttori per l'adattamento del lavoro.

Le travi preparate e gli altri dettagli di connessione devono essere raccolti dai costruttori per l'adattamento del lavoro.

Gli altri elementi , quali piastre terminali , piastre di rinforzo , rinforzi, ganci per arcareccio, ganci angolari di sostegno , ecc. , devono essere fissati nei punti appropriati menzionati nel disegno di fabbricazione mediante saldatura a tratti.

Una volta completata la messa a punto del lavoro, il reparto di produzione offrirà al reparto CQ per l'ispezione.

D:saldatura e molatura

Il supervisore della produzione pianifica i lavori da saldare.

Per la saldatura devono essere presi solo gli elementi montati e accettati dal QC.

Pulire il punto in cui deve essere eseguita la saldatura senza polvere, olio, grasso, ecc.

Impostare l'alimentazione e la tensione del filo per la saldatura.

La dimensione del raccordo non deve superare lo spessore minore della parte, salvo diversa indicazione nel disegno.

I parametri di dimensione del raccordo verranno mantenuti in base a. grafico visualizzato nell'area di saldatura preparata in base Su standard GB50661-2011

Dopo la saldatura, rimuovere completamente le scorie e gli spranghini.

Smerigliare le bavature, i bordi affilati e i rinforzi eccessivi.

Offrire al CQ per l'ispezione.

PROCEDURA - SALDATURA MIG

Il supervisore della produzione pianifica i lavori da saldare.

Per la saldatura devono essere presi solo gli elementi montati e accettati dal QC.

Pulire il punto in cui deve essere eseguita la saldatura senza polvere, olio, grasso, ecc.

Impostare l'alimentazione e la tensione del filo per la saldatura.

La dimensione del raccordo non deve superare lo spessore minore della parte, salvo diversa indicazione nel disegno.

I parametri di dimensione del raccordo verranno mantenuti in base a. grafico visualizzato nell'area di saldatura preparata in base Su standard GB50661-2011

Dopo la saldatura, rimuovere completamente le scorie e gli spranghini.

Smerigliare le bavature, i bordi affilati e i rinforzi eccessivi.

Offrire al CQ per l'ispezione.

E: brillamento

MANIPOLAZIONE E PREPARAZIONE DEL MATERIALE PRIMA DELLA SABBIATURA

Prima di iniziare qualsiasi lavoro, il Tool Box Talk deve essere eseguito da Foreman per ogni attività coinvolta nella fase di sabbiatura automatica e manuale. L'area di lavoro deve essere barricata con avvisi informativi inviati per avvisare i passanti dell'operazione all'interno.

L'ID dell'acciaio da sabbiare deve essere registrato da Foreman a turno ai fini della tracciabilità.

I profilati di acciaio da sabbiare devono essere fatti girare sul cestello "in-feed". La rastrelliera "in-feed" deve essere costruita su misura e a livello con i rulli del trasportatore. Tutte le operazioni di rigging devono essere pianificate prima dell'elenco degli articoli. Tutto il personale coinvolto deve essere adeguatamente addestrato e qualificato per il lavoro che sta svolgendo.

Una volta che la materia prima è stata posta sulla griglia "in-feed", può essere pulita con aria ad alta pressione per rimuovere la polvere dalla superficie dell'articolo.

CARICAMENTO DEL CONVOGLIATORE DI ALIMENTAZIONE

Una volta pulito, il materiale viene alimentato nella camera della macchina automatizzata attraverso il trasportatore. La camera è costituita da due vestiboli in ingresso e in uscita , sui quali sono appesi delle tende di gomma, che servono a prevenire la fuoriuscita di abrasivi durante il processo di brillamento.

SABBIATURA AUTOMATICA DELLA MATERIA PRIMA

L'operatore della macchina sarà addestrato all'uso. Durante la fase di messa in servizio, il fornitore formerà il personale selezionato nell'uso e nella manutenzione sicuri della macchina. Questi individui da soli potranno eseguire il pannello di controllo della macchina.

Nella camera di scoppio centrale vera e propria, sei ruote montate internamente ruotano ad alta velocità, gettando la miscela di lavorazione del granaio di acciaio ad alta velocità direttamente sul substrato di acciaio, che è l'attività di sabbiatura effettiva. Man mano che le travi strutturali si muovono lentamente attraverso la camera, emerge attraverso il vestibolo di uscita completamente pulito (Grade - SA 2/2.5). Gli operatori non devono maneggiare o toccare i fasci durante il processo di brillamento. Una volta usciti completamente, viene nuovamente arrotolato manualmente dal trasportatore su un "rack di alimentazione in uscita" pronto per l'adescamento.

Tutto il personale che lavora con la macchina per sabbiatura automatica deve indossare DPI completi oltre alla protezione per le orecchie quando si trova nelle immediate vicinanze della macchina. La segnaletica deve essere apppressa sulla macchina per ricordare al personale di rispettare tali requisiti.

F:verniciatura di materiale fabbricato

L'applicazione della vernice deve essere normalmente effettuata una volta al giorno nel pomeriggio, una volta che il lavoro di brillamento programmato della giornata è completato. Prima dell'applicazione del primer, il QC deve ispezionare le superfici sabbiate per verificare che siano stati soddisfatti gli standard richiesti nell'ITP approvato. Qualsiasi area considerata non conforme allo standard richiesto richiederà una nuova sabbiatura sia mediante un nuovo azionamento nella camera di scoppio, sia mediante una pistola ad iniezione, se possibile, mentre è ancora sulla cremagliera di uscita. Qualsiasi esplosione di "weep" effettuata da mini pot utilizzerà scorie di rame come abrasivo. Una volta che la superficie blastata è stata accettata dal QC, l'applicazione del primer può iniziare, a condizione che i controlli delle condizioni ambientali risultino soddisfacenti. Questi devono essere controllati e registrati prima di ogni applicazione. Per procedere con i rivestimenti, la superficie deve essere almeno 3˚C al di sopra della temperatura del punto di rugiada e l'umidità relativa deve essere del 85% o inferiore. La superficie deve essere asciutta e priva di olio, grasso e sali solubili, sporgenze, bordi taglienti o laminazioni visibili e non superare 40˚C di temperatura.

Applicazione

Prima dell'applicazione, il controllo di qualità deve essere eseguito nell'atmosfera Condizioni conformi a GB50205-2001

Grado standard: Temperatura dell'aria 5-40 ºC

Temperatura del substrato 23-40 ºC

Umidità relativa 50-85 %

La vernice deve essere applicata, ove possibile, mediante spray senza aria. Il materiale verniciato verrà controllato per verificarne la conformità con le limitazioni di durata, la temperatura e il numero di lotto. Il rapporto di miscelazione, la dimensione della punta e il metodo di agitazione devono essere controllati mediante QC per garantire l'aderenza alle raccomandazioni approvate dal produttore ITP e vernice. La vita del vaso sarà monitorata anche una volta mescolato. Per l'applicazione di materiali vernicianti devono essere utilizzati solo applicatori spray esperti e tutti devono indossare i dispositivi di protezione individuale appropriati per il lavoro.

La vernice deve essere applicata, ove possibile, mediante spray senza aria. Il materiale verniciato verrà controllato per verificarne la conformità con le limitazioni di durata, la temperatura e il numero di lotto. Il rapporto di miscelazione, la dimensione della punta e il metodo di agitazione devono essere controllati mediante QC per garantire l'aderenza alle raccomandazioni approvate dal produttore ITP e vernice. La vita del vaso sarà monitorata anche una volta mescolato. Per l'applicazione di materiali vernicianti devono essere utilizzati solo applicatori spray esperti e tutti devono indossare i dispositivi di protezione individuale appropriati per il lavoro. Durante l'applicazione, l'applicatore a spruzzo deve rilevare le letture WFT (Wet Film Thickness, spessore pellicola umida) in conformità con l'ITP approvato per garantire che venga raggiunto il WFT target. Verranno eseguiti controlli a campione per il controllo qualità per verificare la conformitàSpecificazione del sistema di verniciatura:

Mano di fondo: Secondo il progetto richiesto, seconda mano: Secondo il progetto richiesto, terza mano: Secondo il progetto richiesto

Ritocco in loco - dopo l'erezione

G:carico e spedizione

Riceve i componenti finiti dalla produzione (reparto di verniciatura) e li memorizza correttamente nel cantiere.

Organizzare i carrelli delle aziende firmate per contratto, immediatamente dopo aver ottenuto la liquidazione del lavoro per il carico.

Il caricamento può iniziare una volta confermati tutti i dettagli.

Le copie di tutti i documenti devono essere conservate nel file del lavoro.

(7)Standard e controllo di qualità:

Con 20 anni di garanzia nel settore della costruzione di acciaio, la nostra azienda ha standard sulla qualità della costruzione di acciaio. Abbiamo acquisito la certificazione ISO9001 e CE. I seguenti sono gli standard correlati che seguiamo rigorosamente per la progettazione e la fabbricazione di edifici in acciaio:

GB/T 1591-2008/2018

GB/T 11263-2010

GB/T 2518-2008

GB/T 12754-2006

GB/T 1228-2006

Qui prendiamo un esempio sullo standard di processo, fabbricazione e controllo qualità sulla dimensione della saldatura del raccordo.

1. Scopo

Per garantire la qualità della saldatura d'angolo, soddisfare i requisiti tecnici dei componenti saldati e migliorare la standardizzazione della nostra fabbricazione, formuliamo questo regolamento in modo speciale.

2. Ambito di applicazione

Questo manuale si applica alla progettazione, alla fabbricazione e all'ispezione per la dimensione della saldatura del raccordo.

3. Dimensione del gambo di saldatura del raccordo:

3.1. Definizione della dimensione del gambo di saldatura con raccordo (K):

Lunghezza dei cateti dal triangolo massimo isoscele che si è estratto dal tratto di cordone di saldatura.

Per la dimensione del gambo di saldatura con raccordo senza scanalatura, vedere la figura 1;

Per la dimensione del tratto di raccordo con scanalatura PJP o CJP, vedere l'illustrazione 2 (ad esempio, prendere il CJP)

3.2. Requisiti di dimensione del gambo di saldatura con raccordo:

3.2. Requisiti di dimensione del gambo di saldatura con raccordo: 3.2.1. Tutte le dimensioni della saldatura del raccordo non devono essere inferiori ai valori di disegno e disegno.

3.2.2. Dimensione minima della saldatura d'angolo K≥1.5×,

spessore t dell'elemento di saldatura più spesso (si potrebbe adottare lo spessore degli elementi di saldatura più sottili quando è saldato mediante elettrodo alcalino a basso idrogeno). La dimensione minima della saldatura ad angolo potrebbe essere ridotta di 1 mm quando adottata mediante saldatura ad arco sommerso;

La dimensione della saldatura del raccordo deve essere aumentata di 1 mm quando si applica alla saldatura del raccordo a lato singolo della sezione T.

Quando lo spessore t≤4mm, la dimensione minima della saldatura del raccordo deve essere uguale allo spessore dell'elemento.

3.2.3. Dimensione massima saldatura d'angolo K≤1,2t

spessore t degli elementi di saldatura più sottili(eccetto la struttura del tubo in acciaio)

3.2.4. Quando la saldatura d'angolo è sul bordo degli elementi di saldatura (t), la dimensione della saldatura d'angolo non può superare il bordo dell'elemento di saldatura e la dimensione massima della saldatura è la seguente:

1)quando t≤6mm,K≤t;

2)quando t>6mm,K≤t-(1~2)mm

3.2.5. Per la dimensione della saldatura del raccordo in fori circolari o fori per trincea , K≤(1/3)d

diametro d del foro circolare o diametro corto del foro di trincea

3.2.6. Per la dimensione della saldatura del raccordo senza scanalatura, non deve essere superiore a 17 mm. Se deve essere superiore a 17 mm a causa del peso del carico, fuori dal fattore economico, deve essere cambiato in saldatura ad angolo CJP o PJP.

3.2.7. Per la saldatura d'angolo che richiede CJP:K≥t/4, vedere le foto del punto 3(a)(b)(c). Per la dimensione della saldatura di raccordo tra la piastra a nastro e la piastra della flangia superiore da alcuni elementi importanti (ad esempio, se è richiesto un progetto di fatica), dalla trave della gru o da elementi simili, potrebbe essere t/2 e non può superare i 10 mm nel frattempo.

Illustrazione 3

Selezione della dimensione della saldatura del raccordo

In base allo standard e alla nostra esperienza e al processo effettivo, i requisiti sulla dimensione della saldatura del raccordo devono essere i seguenti (in termini di quando non vi è alcuna richiesta di disegno ma è presente una richiesta di ispezione):

| Forma del gambo di saldatura con raccordo | Valore K(dimensione saldatura di raccordo) | Nota |

| Saldatura di raccordo senza scanalatura | K=(0.7~1)t e≤15 mm | per la maggior parte degli edifici con struttura in acciaio |

| K=(0.5~0.6)t | per le nervature di rinforzo e gli altri elementi secondari | |

| Saldatura d'angolo con scanalatura(CJP e PJP) | K=t/4 e K≤10 mm | per la maggior parte degli edifici con struttura in acciaio |

| K=t/2 e K≤10 mm | elementi importanti(travi della gru o collegamento tra piastre a nastro e flangia piastre di elementi simili) |

- Per le saldature di raccordo concave, il valore effettivo misurato deve essere di 1-3 mm più alto della dimensione del piede di saldatura di raccordo specificata nella tabella precedente. (Poiché la misura effettiva misurata non è la dimensione della saldatura di raccordo, è più grande della dimensione della saldatura di raccordo)

- Se è contrassegnato in modo specifico sul disegno o sul documento tecnico per la dimensione della saldatura del raccordo, la seguiremo rigorosamente.

La dimensione minima della saldatura del raccordo può essere valutata in base al grafico seguente:

| Spessore metallo principale(t)(mm) | Dimensione minima della saldatura del raccordo |

| t≤6 | 3(valore minimo 5 per trave gru) |

| 6 | 5 |

| 12 | 6 |

| t>20 | 8 |

Sezione H di KXD - produzione di apparecchiature e processi

Taglio di piastre in acciaio→montaggio di sezioni H→saldatura automatica-rinforzo di sezioni H→montaggio→saldatura manuale→sabbiatura-verniciatura→

Conservazione

I.taglio a piastra in acciaio

La piastra di acciaio della sezione H deve essere nuovamente controllata dalla fabbrica e applicata alle condizioni fino a quelle previste dopo il controllo. Il taglio della piastra in acciaio deve essere finalizzato alla garanzia di qualità e al risparmio di materiale. Per ogni processo, come il taglio di piastre, il montaggio e il preassemblaggio di componenti di tipo H, devono essere effettuati da personale addetto alla preparazione, con precisione, sulla superficie di lavorazione e sulle piastre campione di montaggio. Per garantire l'accuratezza della dimensione geometrica dei componenti, tolleranza di forma e posizione, Angolo e superficie di contatto,ispezione necessaria da parte dell'ispettore dopo la messa in servizio.per garantire la qualità di taglio,la superficie della piastra ultra-spessa è sottoposta alla prova di durezza di carburizzazione superficiale prima del taglio.l'apparecchiatura di taglio CNC è preferita per il taglio.il gas acrilico 98.0% ad alta purezza e gas ossigeno liquido 99.99% sono Utilizzato per garantire la levigatezza e la planarità della superficie di taglio senza intagli e intagli.la scanalatura viene tagliata da una speciale macchina di taglio importata.

Nome dell'apparecchiatura: Tagliafuoco CNC portatile

N. modello: CNCDG-1530

Caratteristiche di applicazione: Taglio a piastra in acciaio (spessore di taglio a piastra da 5-100 mm), smussatura del bordo.vantaggioso nelle piccole attrezzature e facile da spostare. Principalmente per il taglio di componenti piccoli e irregolari e per la smussatura della piastra.

Nome attrezzatura:macchina da taglio a fiamma diritta

N. modello:DZCG-4000A

Caratteristiche di applicazione:taglio a piastra in acciaio (spessore di taglio a piastra da 5-100 mm), piastra flangiata Y, taglio a piastra a nastro, larghezza di taglio effettiva: 3200mm

Nome attrezzatura:macchina da taglio CNC

N. modello:CNC-4000C

Caratteristiche applicative: Taglio a piastra in acciaio (spessore di taglio a piastra da 5-100 mm), piastra flangiata a Y, taglio a piastra e componenti irregolari, larghezza di taglio effettiva: 3200mm

Nome attrezzatura: Macchina di perforazione radiale

N. modello:Z3050*16/1

Caratteristica di applicazione:diametro massimo di foratura φ50mm,principalmente per la lavorazione del collegamento a bullone di un componente fori

Nome attrezzatura:macchina perforatrice

N. modello:JH21-400

Caratteristiche applicative:pressione di stampaggio massima di 400 tonnellate, principalmente per punzonatura, tranciatura, piegatura e allungamento superficiale

Nome attrezzatura:tagliatrice

N. modello:Q11Y-25*2500

Caratteristiche di applicazione:larghezza di taglio 2500 mm e spessore di taglio 3-25mm

Gruppo in acciaio sezione II.H.

Il processo di montaggio viene impostato sulla linea di produzione importata della sezione H. 4 sistema di posizionamento idraulico premere saldamente contro la flangia superiore/inferiore e le piastre a nastro in posizione. Regolare il parallelismo delle piastre della flangia e la perpendicolarità tra le piastre della flangia e del nastro e fissarle dopo. La saldatura di fissaggio deve essere a gas C02 schermato.

Nome attrezzatura: macchina di montaggio acciaio sezione H.

N. modello:Z20B

Caratteristica di applicazione:principalmente per il montaggio di tipo H u,larghezza flangia 150-800mm,altezza nastro 160-2000 mm

III.saldatura automatica

I componenti in acciaio della sezione H verranno inseriti nella saldatrice automatica ad arco sommerso a portale per la saldatura. Il processo di saldatura deve essere eseguito in conformità alla sequenza di saldatura e ai parametri di regolazione specificati.preriscaldamento, Che utilizza i riscaldatori elettrici, è necessario per le piastre ultra spesse dei componenti.la temperatura impostata deve essere determinata in base a quella specificata.per i dettagli, vedere i documenti del processo di saldatura in fabbrica.

Nome dell'apparecchiatura: Saldatrice automatica ad arco sommerso a portale

N. modello:LHA5ZB

Caratteristica di applicazione:principalmente per la saldatura di montaggio di acciaio con sezione H. sezione trasversale massima fino a 800 mm×2000 mm

Macchina rinforzatrice in acciaio sezione IV.H

Processo di rinforzo dell'acciaio della sezione H: Correzione della planarità della flangia utilizzando la macchina di rinforzo della piastra della flangia in acciaio della sezione H. correggere la perpendicolarità tra la flangia della sezione H e la piastra in circostanze speciali e quindi correggere la piegatura laterale dell'acciaio della sezione H. La temperatura della fiamma deve essere controllata in un intervallo di 600~800ºC.

Nome attrezzatura:macchina rinforzatrice in acciaio sezione H.

N. modello: YTJ60B

Caratteristica di applicazione:principalmente per correggere la deformazione della piastra della flangia in acciaio con sezione a i o H durante il processo di saldatura,larghezza della flangia 200-1000mm, spessore della flangia≤60mm, altezza del nastro≥350mm

Nome attrezzatura:rinforzo flangia sezione H.

N. modello: HYJ-800

Funzione di applicazione:principalmente per correggere la deformazione del fascio I. Piastra flangia in acciaio sezione H durante il processo di saldatura, larghezza flangia 160-800mm, flangia spessore≤40 mm, altezza nastro≥160 mm

V.Simulato assieme del componente

Acquisire familiarità con il disegno di un negozio di componenti e i requisiti tecnici.

I componenti del modello devono essere nuovamente controllate dal reparto correlato dopo aver eseguito e completato i componenti del modello e quindi essere assemblati.

3.registrazione accurata

Ispezionare il componente dopo il primo assemblaggio.per i componenti a più gruppi, pre-assemblare per il primo gruppo e poi assemblare in batch dopo la prova qualificata.

Vi.saldatura manuale

VII.Shot brillamento

Nome attrezzatura:10-teste di ramping sparò macchina di sabbiatura

N. modello:QH1525

Caratteristica di applicazione:principalmente per la sabbiatura di acciai profilati, tra cui acciaio sezione H, elementi saldati e piastra in acciaio,testa di ramping 10; dimensioni ingresso macchina:1500Í2500 e elemento a dimensione 1200Í2000 possono passare la macchina contemporaneamente; fino a grado Sa2,5.

VIII.Pittura

La superficie degli elementi deve essere in una pittura uniforme, piana, lucida e piena senza manifestarsi di incrinature, Spellatura e foratura del perno.il colore e lo spessore del rivestimento devono soddisfare anche i requisiti di progetto.se non vi sono determinati requisiti, devono essere seguiti i seguenti standard:lo spessore è 150μm interno mentre 125μm esterno.la deviazione ammissibile è -25μm.la deviazione ammissibile dello spessore della pellicola di vernice asciutta per ogni verniciatura

Due strati di primer:spessore bata40±5μm; due strati di vernice di finitura:spessore 60±5μm.

Nome attrezzatura:irroratrice senza aria

N. modello:CPQ9CA

Caratteristica di applicazione: Capacità derivata:56 l/min,consumo d'aria:50~1200 L/min.principalmente per vernice superficiale di elementi strutturali, rapporto di pressione: 32:1

Taglio di piastre in acciaio→montaggio di sezioni H→saldatura automatica-rinforzo di sezioni H→montaggio→saldatura manuale→sabbiatura-verniciatura→

Conservazione

I.taglio a piastra in acciaio

La piastra di acciaio della sezione H deve essere nuovamente controllata dalla fabbrica e applicata alle condizioni fino a quelle previste dopo il controllo. Il taglio della piastra in acciaio deve essere finalizzato alla garanzia di qualità e al risparmio di materiale. Per ogni processo, come il taglio di piastre, il montaggio e il preassemblaggio di componenti di tipo H, devono essere effettuati da personale addetto alla preparazione, con precisione, sulla superficie di lavorazione e sulle piastre campione di montaggio. Per garantire l'accuratezza della dimensione geometrica dei componenti, tolleranza di forma e posizione, Angolo e superficie di contatto,ispezione necessaria da parte dell'ispettore dopo la messa in servizio.per garantire la qualità di taglio,la superficie della piastra ultra-spessa è sottoposta alla prova di durezza di carburizzazione superficiale prima del taglio.l'apparecchiatura di taglio CNC è preferita per il taglio.il gas acrilico 98.0% ad alta purezza e gas ossigeno liquido 99.99% sono Utilizzato per garantire la levigatezza e la planarità della superficie di taglio senza intagli e intagli.la scanalatura viene tagliata da una speciale macchina di taglio importata.

Nome dell'apparecchiatura: Tagliafuoco CNC portatile

N. modello: CNCDG-1530

Caratteristiche di applicazione: Taglio a piastra in acciaio (spessore di taglio a piastra da 5-100 mm), smussatura del bordo.vantaggioso nelle piccole attrezzature e facile da spostare. Principalmente per il taglio di componenti piccoli e irregolari e per la smussatura della piastra.

Nome attrezzatura:macchina da taglio a fiamma diritta

N. modello:DZCG-4000A

Caratteristiche di applicazione:taglio a piastra in acciaio (spessore di taglio a piastra da 5-100 mm), piastra flangiata Y, taglio a piastra a nastro, larghezza di taglio effettiva: 3200mm

Nome attrezzatura:macchina da taglio CNC

N. modello:CNC-4000C

Caratteristiche applicative: Taglio a piastra in acciaio (spessore di taglio a piastra da 5-100 mm), piastra flangiata a Y, taglio a piastra e componenti irregolari, larghezza di taglio effettiva: 3200mm

Nome attrezzatura: Macchina di perforazione radiale

N. modello:Z3050*16/1

Caratteristica di applicazione:diametro massimo di foratura φ50mm,principalmente per la lavorazione del collegamento a bullone di un componente fori

Nome attrezzatura:macchina perforatrice

N. modello:JH21-400

Caratteristiche applicative:pressione di stampaggio massima di 400 tonnellate, principalmente per punzonatura, tranciatura, piegatura e allungamento superficiale

Nome attrezzatura:tagliatrice

N. modello:Q11Y-25*2500

Caratteristiche di applicazione:larghezza di taglio 2500 mm e spessore di taglio 3-25mm

Gruppo in acciaio sezione II.H.

Il processo di montaggio viene impostato sulla linea di produzione importata della sezione H. 4 sistema di posizionamento idraulico premere saldamente contro la flangia superiore/inferiore e le piastre a nastro in posizione. Regolare il parallelismo delle piastre della flangia e la perpendicolarità tra le piastre della flangia e del nastro e fissarle dopo. La saldatura di fissaggio deve essere a gas C02 schermato.

Nome attrezzatura: macchina di montaggio acciaio sezione H.

N. modello:Z20B

Caratteristica di applicazione:principalmente per il montaggio di tipo H u,larghezza flangia 150-800mm,altezza nastro 160-2000 mm

III.saldatura automatica

I componenti in acciaio della sezione H verranno inseriti nella saldatrice automatica ad arco sommerso a portale per la saldatura. Il processo di saldatura deve essere eseguito in conformità alla sequenza di saldatura e ai parametri di regolazione specificati.preriscaldamento, Che utilizza i riscaldatori elettrici, è necessario per le piastre ultra spesse dei componenti.la temperatura impostata deve essere determinata in base a quella specificata.per i dettagli, vedere i documenti del processo di saldatura in fabbrica.

Nome dell'apparecchiatura: Saldatrice automatica ad arco sommerso a portale

N. modello:LHA5ZB

Caratteristica di applicazione:principalmente per la saldatura di montaggio di acciaio con sezione H. sezione trasversale massima fino a 800 mm×2000 mm

Macchina rinforzatrice in acciaio sezione IV.H

Processo di rinforzo dell'acciaio della sezione H: Correzione della planarità della flangia utilizzando la macchina di rinforzo della piastra della flangia in acciaio della sezione H. correggere la perpendicolarità tra la flangia della sezione H e la piastra in circostanze speciali e quindi correggere la piegatura laterale dell'acciaio della sezione H. La temperatura della fiamma deve essere controllata in un intervallo di 600~800ºC.

Nome attrezzatura:macchina rinforzatrice in acciaio sezione H.

N. modello: YTJ60B

Caratteristica di applicazione:principalmente per correggere la deformazione della piastra della flangia in acciaio con sezione a i o H durante il processo di saldatura,larghezza della flangia 200-1000mm, spessore della flangia≤60mm, altezza del nastro≥350mm

Nome attrezzatura:rinforzo flangia sezione H.

N. modello: HYJ-800

Funzione di applicazione:principalmente per correggere la deformazione del fascio I. Piastra flangia in acciaio sezione H durante il processo di saldatura, larghezza flangia 160-800mm, flangia spessore≤40 mm, altezza nastro≥160 mm

V.Simulato assieme del componente

Acquisire familiarità con il disegno di un negozio di componenti e i requisiti tecnici.

I componenti del modello devono essere nuovamente controllate dal reparto correlato dopo aver eseguito e completato i componenti del modello e quindi essere assemblati.

3.registrazione accurata

Ispezionare il componente dopo il primo assemblaggio.per i componenti a più gruppi, pre-assemblare per il primo gruppo e poi assemblare in batch dopo la prova qualificata.

Vi.saldatura manuale

VII.Shot brillamento

Nome attrezzatura:10-teste di ramping sparò macchina di sabbiatura

N. modello:QH1525

Caratteristica di applicazione:principalmente per la sabbiatura di acciai profilati, tra cui acciaio sezione H, elementi saldati e piastra in acciaio,testa di ramping 10; dimensioni ingresso macchina:1500Í2500 e elemento a dimensione 1200Í2000 possono passare la macchina contemporaneamente; fino a grado Sa2,5.

VIII.Pittura

La superficie degli elementi deve essere in una pittura uniforme, piana, lucida e piena senza manifestarsi di incrinature, Spellatura e foratura del perno.il colore e lo spessore del rivestimento devono soddisfare anche i requisiti di progetto.se non vi sono determinati requisiti, devono essere seguiti i seguenti standard:lo spessore è 150μm interno mentre 125μm esterno.la deviazione ammissibile è -25μm.la deviazione ammissibile dello spessore della pellicola di vernice asciutta per ogni verniciatura

Due strati di primer:spessore bata40±5μm; due strati di vernice di finitura:spessore 60±5μm.

Nome attrezzatura:irroratrice senza aria

N. modello:CPQ9CA

Caratteristica di applicazione: Capacità derivata:56 l/min,consumo d'aria:50~1200 L/min.principalmente per vernice superficiale di elementi strutturali, rapporto di pressione: 32:1

Standard di processo, fabbricazione e controllo qualità per la saldatura di scanalature/smussature di strutture in acciaio

1. Scopo

Per garantire la qualità della saldatura, soddisfare i requisiti tecnici dei componenti saldati e migliorare la standardizzazione della nostra fabbricazione, formuliamo questo regolamento in modo speciale.

2. Ambito di applicazione

Questo manuale si applica alla progettazione, fabbricazione e ispezione del giunto scanalato in termini di saldatura ad arco manuale, saldatura ad arco a CO2, saldatura ad arco a gas misto, saldatura ad arco sommerso e saldatura per elettrosalatura.

3. Disegno della scanalatura di saldatura

3.1 punti chiave sulla scanalatura di saldatura di progetto:

Per ottenere una scanalatura di qualità, è necessario scegliere la forma appropriata di scanalatura. L'opzione di scanalatura dipende principalmente dallo spessore del metallo di base, dal metodo di saldatura e dai requisiti di lavorazione. I seguenti fattori sono i fattori che dobbiamo considerare:

3.2 direzione scanalatura:

Per la direzione della scanalatura verranno presi in considerazione i seguenti fattori:

A)a favore del processo di saldatura e della rimozione delle scorie e delle uscite spazio sufficiente per il processo di saldatura sulla superficie di fusione

B)ridurre al minimo i tempi di ribaltamento durante la saldatura

C)modo di adattamento nella saldatura effettiva

3.3. Regolamento sulla direzione di scanalatura degli elementi:

3.3.1 saldatura di testa su trave/colonna sezione H. (Quando è richiesta la penetrazione completa del giunto CJP e la fusione su un lato)

1) quando non è presente alcun supporto di saldatura, l'orientamento della scanalatura sulle piastre della flangia deve essere uguale e cade nella direzione a favore della saldatura sulle piastre del nastro (le stesse regole si applicano per la situazione PJP). Fare riferimento all'illustrazione 1

Quando è presente un supporto di saldatura, è necessario che la direzione della scanalatura sia verso l'esterno per le piastre flangiate (direzione opposta per le piastre a nastro) e che ancora cada nella direzione a favore della saldatura sulle piastre a nastro. Fare riferimento all'illustrazione 2 1. Scopo

Per garantire la qualità della saldatura, soddisfare i requisiti tecnici dei componenti saldati e migliorare la standardizzazione della nostra fabbricazione, formuliamo questo regolamento in modo speciale.

2. Ambito di applicazione

Questo manuale si applica alla progettazione, fabbricazione e ispezione del giunto scanalato in termini di saldatura ad arco manuale, saldatura ad arco a CO2, saldatura ad arco a gas misto, saldatura ad arco sommerso e saldatura per elettrosalatura.

3. Disegno della scanalatura di saldatura

3.1 punti chiave sulla scanalatura di saldatura di progetto:

Per ottenere una scanalatura di qualità, è necessario scegliere la forma appropriata di scanalatura. L'opzione di scanalatura dipende principalmente dallo spessore del metallo di base, dal metodo di saldatura e dai requisiti di lavorazione. I seguenti fattori sono i fattori che dobbiamo considerare:

- ridurre al minimo la quantità di metallo di apporto

- facile da smussare

- per operazioni di saldatura e rimozione delle scorie

- Dopo la saldatura, la sollecitazione e la deformazione devono essere di dimensioni pari a. possibile

3.2 direzione scanalatura:

Per la direzione della scanalatura verranno presi in considerazione i seguenti fattori:

A)a favore del processo di saldatura e della rimozione delle scorie e delle uscite spazio sufficiente per il processo di saldatura sulla superficie di fusione

B)ridurre al minimo i tempi di ribaltamento durante la saldatura

C)modo di adattamento nella saldatura effettiva

3.3. Regolamento sulla direzione di scanalatura degli elementi:

3.3.1 saldatura di testa su trave/colonna sezione H. (Quando è richiesta la penetrazione completa del giunto CJP e la fusione su un lato)

1) quando non è presente alcun supporto di saldatura, l'orientamento della scanalatura sulle piastre della flangia deve essere uguale e cade nella direzione a favore della saldatura sulle piastre del nastro (le stesse regole si applicano per la situazione PJP). Fare riferimento all'illustrazione 1

3)saldatura di testa sul cantiere:quando si tratta di collegamento a bullone per le piastre a nastro, è necessario smussare tutte le scanalature sulla trave/colonna superiore (vedere la figura 3). Per lo scenario di saldatura sulle piastre a nastro, fare riferimento all'illustrazione 4.

3)saldatura di testa sul cantiere:quando si tratta di collegamento a bullone per le piastre a nastro, è necessario smussare tutte le scanalature sulla trave/colonna superiore (vedere la figura 3). Per lo scenario di saldatura sulle piastre a nastro, fare riferimento all'illustrazione 4.

3.3.2 colonna a scatola (scanalatura su se stessa).vedere la figura 5

3.3.2 colonna a scatola (scanalatura su se stessa).vedere la figura 5  4. Forma della scanalatura di saldatura

4. Forma della scanalatura di saldatura 4.1. Contrassegnare la forma e la dimensione della scanalatura del giunto di saldatura:

Esempio: Saldatura ad arco in metallo schermato, penetrazione completa del giunto, saldatura di testa, scanalatura a i, saldatura di fondo e saldatura su un lato sono contrassegnati MC-BI-BS1

Esempio: Saldatura ad arco in metallo schermato, penetrazione completa del giunto, saldatura di testa, scanalatura a i, saldatura di fondo e saldatura su un lato sono contrassegnati MC-BI-BS1 4.2. Per il contrassegno del metodo di saldatura e del tipo di penetrazione, vedere la seguente tabella 1.

Grafico 1 contrassegno sul metodo di saldatura e sul tipo di penetrazione

| Contrassegno | Metodo di saldatura | Tipo di penetrazione |

| MC | Saldatura ad arco in metallo schermato | Penetrazione completa del giunto in CJP |

| MP | PJP-penetrazione parziale del giunto | |

| GC | Saldatura ad arco schermata Saldatura ad arco con schermatura automatica | Penetrazione completa del giunto in CJP |

| GP | PJP-penetrazione parziale del giunto | |

| SC | Saldatura ad arco sommerso | Penetrazione completa del giunto in CJP |

| SP | PJP-penetrazione parziale del giunto | |

| SL | Saldatura elettrolisoria |

Tabella 2 contrassegno del tipo di materiale di saldatura e di supporto su un lato/due lati

| Tipo di materiale di supporto | Saldatura su un lato/due lati | ||

| Contrassegno | Materiale | Contrassegno | Saldatura su un lato/due lati |

| BS | Supporto in metallo | 1 | Saldatura su un solo lato |

| BF | Altro supporto | 2 | Saldatura a doppio lato |

Grafico 3 contrassegno di dimensione sulla scanalatura

| Contrassegno | Dimensione di ogni parte sulla scanalatura |

| t | Spessore piastra di saldatura(mm) |

| b | Gioco o distanza tra due elementi della radice della scanalatura (mm) |

| h | Profondità scanalatura(mm) |

| p | Superficie del tetto con scanalatura(mm) |

| α | Angolo scanalatura(º) |